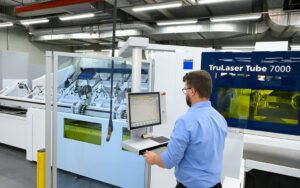

Auf der Messe Tube zeigt das TRUMPF eine neue Technologie für das automatisierte Beladen von Laserrohrschneidemaschinen. Bei der Lösung, die TRUMPF zusammen mit STOPA entwickelt hat, gelangen die Rohre automatisch vom Lagersystem in die Rohrschneidemaschine. Unternehmen können ihre Maschinen für die Rohrbearbeitung damit automatisiert beladen. Das reduziert unproduktive Nebenzeiten und steigert die Produktivität der Fertigung.

TRUMPF Produktmanager Dominik Straus: „Unsere Lösung ist ein erster wichtiger Schritt für die vollständige Automatisierung in der Rohrfertigung. Unternehmen können damit ihre Produktion noch flexibler gestalten und sich Wettbewerbsvorteile sichern. Damit stellt TRUMPF als Lösungsanbieter seine Vorreiterrolle für die digital vernetzte Fertigung unter Beweis.“ Mit dem neuen Verfahren können Unternehmen zudem Materialwechsel schneller durchführen und kleine Stückzahlen wirtschaftlich herstellen.

Die Lösung ist ab sofort für die Maschine TruLaser Tube 7000 fiber von TRUMPF erhältlich und lässt sich nachrüsten. Die Automatisierung eignet sich für Rohre mit einer Größe von bis zu 8,05 Metern. Die STOPA-Lager sind in verschiedenen Größen und Ausführungen erhältlich. So lassen sie sich problemlos anpassen und in bestehende Fabriken integrieren. Unternehmen können die Automatisierung in Verbindung mit der neuen TRUMPF Software Oseon zur Produktionsplanung und -steuerung einsetzen.

Vollautomatisiert vom Lager bis zum Schneidkopf

Die Lösung von TRUMPF und STOPA besteht aus dem Zusammenspiel von drei neuen Komponenten: einem Rohrlager, einer Kippaushubstation und einer Fördereinheit. Alle Komponenten sind digital miteinander vernetzt. Im Rohrlager lagert das Rohmaterial in Kassetten. Der Bediener kann über die Maschine das benötigte Material beim Rohrlager anfordern. Daraufhin bringt ein Kassettenlift die Kassette mit dem gewünschten Material automatisch nach unten und legt sie in die Kippaushubstation.

Anschließend fährt die Kippaushubstation zur Maschine und übergibt die Lagerkassette mit den Rohren an die Fördereinheit. Diese stellt die Rohre einzeln oder lagenweise dem LoadMaster Tube von TRUMPF zur Verfügung, welcher sie in das Spannfutter der Maschine legt. Von hier aus gelangen sie automatisch zum Schneidkopf, wo sie bearbeitet werden. Übrig gebliebene Rohre bringt die Lösung selbstständig wieder zurück ins Lager.

Weniger Aufwand bei Programmierung und Intralogistik

Die Lösung eignet sich für jedes Unternehmen, das durch Automatisierung seine Effizienz in der Fertigung steigern möchte. „Die Mitarbeiter in der Logistik und der Produktion müssen sich weniger Gedanken um den Transport und die Bereitstellung von Material machen, außerdem sparen sie Wegezeit. Auch der Programmieraufwand reduziert sich, da die Lösung viele Einstellungen automatisch vornimmt“, sagt Straus.

„Spatter Guard“ vereinfacht das Reinigen der Rohrinnenseite

Mit dem „Spatter Guard“ zeigt TRUMPF auf der Messe Tube eine neue Technologie, die das Reinigen von Rohrinnenseiten vereinfacht. Beim Schneidprozess lagern sich Schlackespritzer aus Metall auf der Rohrinnenseite ab. Diese müssen Mitarbeiter bei vielen Anwendungen manuell entfernen. Das ist mühsam und kostet Zeit.

Mit dem Spatter Guard von TRUMPF wird ein Trennmittel vor dem Schneidprozess automatisch auf die Rohrinnenseite gesprüht. Der Spatter Guard, welcher am LoadMaster Tube angebracht ist, fährt beim Beladevorgang durch das Rohr und verteilt das Trennmittel gleichmäßig auf der Rohrinnenseite. Während die Maschine schneidet, bereitet der Spatter Guard schon das nächste Rohr für den Schneidprozess vor. Das entlastet die Belegschaft, reduziert Nacharbeit und steigert die Bearbeitungsqualität der Rohrinnenseite.

Kontakt: