Seit 2019 gehört Chassis Brakes International zu Hitachi Automotive Systems. Hitachi Automotive Systems ist damit einer der größten Bremsenhersteller weltweit und beliefert nahezu alle Automobilhersteller mit Bremssystemen. „Wir fertigen bei Hitachi Automotive Systems innerhalb der Business Unit Bremsen Scheibenbremsen, Trommelbremsen, elektromechanische Feststellbremsen und Rotoren“, sagt Hubert Klehenz, globaler Einkaufsleiter für Bremssysteme. Die Produkte kommen in PKW, leichten Nutzfahrzeugen und Zweirädern zum Einsatz.

In den drei Werken in Mexiko, Polen und in der Türkei produziert die Hitachi Automotive Systems Group vor allem Scheiben- und Trommelbremsen. „Mit dem Werk in Bursa in der Türkei arbeiten wir bereits seit 13 Jahren erfolgreich zusammen“, erinnert sich Frank Stäbler, Abteilungsleiter für Tool Management Services bei MAPAL.

Nach und nach bauten die beiden Unternehmen die Zusammenarbeit aus. „Nach dem türkischen Werk hat uns die Hitachi Automotive Systems Group mit dem Tool Management in Wroclaw, Polen, betraut“ sagt Stäbler. Die jüngste Kooperation besteht im mexikanischen Querétaro. Hier eröffnete das Unternehmen, damals noch als Chassis Brakes International, 2017 ein komplett neues Werk.

Globale Herausforderung mit weltweiter Unterstützung vor Ort meistern

Für die Produktion in Mexiko waren die Verantwortlichen rund um Hubert Klehenz auf der Suche nach einem Partnerunternehmen, das die komplette Werkzeugverantwortung übernimmt: „Angesichts globaler Herausforderungen und globaler Projekte benötigen wir einen Anbieter für Tool Management, der uns weltweit unterstützen kann“, sagt Klehenz. Für das Unternehmen sei damals vor allem wichtig gewesen, dass dieser Anbieter konstant hohe Qualität liefert und nach denselben Automobilstandards arbeitet, wie der Bremsenhersteller selbst.

„Bremsen gehören zu den entscheidenden Sicherheitskomponenten jedes Autos und müssen unter allen Umständen einwandfrei funktionieren“, betont Hubert Klehenz. Deshalb bearbeiten die Bremsenhersteller jedes Bauteil mit der allergrößten Sorgfalt, um den hohen Anforderungen bezüglich Qualität, Sicherheit und Zuverlässigkeit zu genügen. „Wir erhalten die Rohteile für Halterungen und Bremssättel aus Aluminium und Gusseisen und übernehmend die komplette Zerspanung und Montage.“

Dabei muss die Hitachi Automotive Systems Group alle denkbaren Fehlermöglichkeiten ausschließen, um fehlerhafte Produkte zu vermeiden. Diese in der Automobilindustrie konsequent angewandte Vorgehensweise hat dazu geführt, dass die Bremsen moderner Autos so gut wie nie ausfallen. Das bedeutet allerdings steigende Aufwendungen im Bereich der Anlagen und Werkzeuge für die Bremsenherstellung. Denn es kommen nur Komponenten und Prozesse zum Einsatz, bei denen sichergestellt ist, dass es nicht zu Fehlern kommt.

Konzentration auf die Kernkompetenzen

„Umso wichtiger ist es, dass wir uns voll auf unsere Kernkompetenzen konzentrieren können und unser Tool Management in Hände legen, deren Kernkompetenz eben dieses Geschäft ist“, betont Klehenz. „Wir stellen mit einem externen Tool Management sicher, dass wir das beste Werkzeug im Einsatz haben sowie technischen Support und Unterstützung bei der Kostenoptimierung unserer Prozesse bekommen“, ergänzt er.

Nach der erfolgreichen Zusammenarbeit in Polen und der Türkei entschied sich Hitachi auch in Mexiko mit dem Präzisionswerkzeughersteller zusammenzuarbeiten. „MAPAL hat eine ähnliche Struktur wie wir und ist damit in der Lage, uns regional zu unterstützen“, so Klehenz. „Zudem hat uns MAPAL eine schlüsselfertige Lösung geboten, als wir den Betrieb in unseren Werken aufgenommen haben.“

Tool Management in vollem Umfang

„Im Werk in Mexiko haben wir ein vollumfängliches Tool Management eingerichtet, wir sind für die Beschaffung und Bereitstellung sämtlicher Werkzeuge verantwortlich“, sagt Stäbler. Inklusive Einstellraum. „Dabei kam uns auch zugute, dass wir ganz in der Nähe unseren neuen Standort von MAPAL Frhenosa haben.“ Kurze Wege und schnelle Reaktionszeiten sind so an der Tagesordnung.

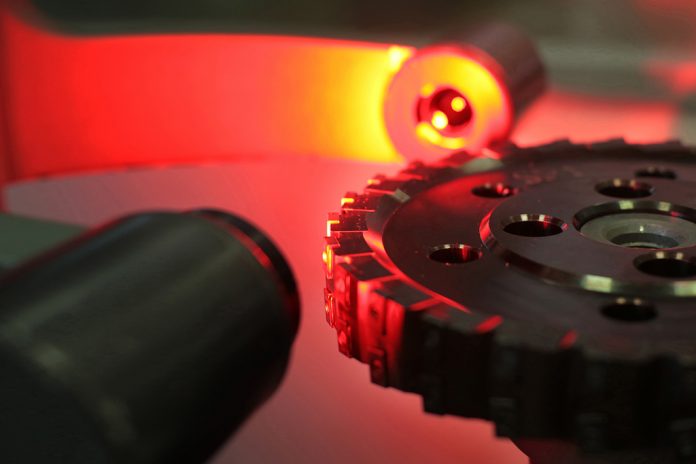

UNIBASE-M installiert. (Bildnachweis: HITACHI)

MAPAL setzte und setzt also in Querétaro alle Bausteine des modular aufgebauten Tool Managements um und installierte unter anderem das eigene Werkzeugausgabesystem UNIBASE-M sowie das Einstellgerät UNISET-C. Zudem ist, wie an den Standorten in der Türkei und in Polen, ein kompletter Einstellraum Teil der MAPAL Dienstleistung.

„Wir nutzen den kompletten Service, beginnend bei der Beschaffung verschiedener Verbrauchsmaterialen, dazu zählen wir auch die Werkzeuge. Bis hin zur Ausgabe der Materialien sowie deren Bestandsüberwachung mit automatischer Wiederbefüllung. MAPAL übernimmt auch den Einstell- und Einrichtvorgang. Wir erhalten die Werkzeuge einsatzbereit an die Maschine“, erläutert Hubert Klehenz. Auch alle Nachschliff- und Wiederaufbereitungsarbeiten unterliegen der Verantwortung von MAPAL.

Und das ist nur der sichtbare Teil des Tool Managements: „Im Hintergrund konstruiert MAPAL Werkzeuge und Spannfutter, die optimal zu unseren Fertigungsstandards passen und uns eine leistungsstarke und wirtschaftliche Produktion ermöglichen.“ So arbeite auch MAPAL ständig für die Hitachi Automotive Systems Group daran, Zykluszeiten zu verkürzen und die Produktionsleistung zu steigern.

Überzeugendes Tool Management 4.0

Für Transparenz und noch mehr Effizienz hat MAPAL 2019 sein konventionelles Tool Management weiterentwickelt. Und bietet seitdem das „Tool Management 4.0“ an. Hierfür nutzt der Werkzeughersteller die Open-Cloud Plattform der c-Com GmbH. Mithilfe von c-Com kann MAPAL die Prozesse rund um die Werkzeuge für den Kunden digitalisiert und transparent darstellen.

„Tool Management 4.0 hat uns definitiv ein deutliches Plus an Digitalisierung mit all ihren Vorteilen in die Fertigung gebracht“, freut sich Hubert Klehenz. Die direkte Datenübertragung sei beispielsweise spürbar beim automatischen Wiederbefüllen des Bestandes, das die Verfügbarkeit aller benötigten Materialien sicherstellt.

„Wir haben deutlich mehr Flexibilität, wenn wir Werkzeuge austauschen. Das macht sich anhand geringerer Stillstandszeiten der Maschine bemerkbar“, nennt Klehenz einen der Vorteile. On top können die Verantwortlichen bei der Hitachi Automotive Group die Werkzeuge nun jederzeit digital verfolgen und sie erhalten automatisiert Berichte.

„Mit MAPAL als Tool Manager haben wir größtmögliche Transparenz hinsichtlich Technologie und Bearbeitungsprozess über alle Standorte hinweg – auch bezüglich der Kosten“, sagt Klehenz. MAPAL rechnet das Tool Management bei der Hitachi Automotive Systems Group nach Cost-per-Part, also Kosten pro produziertem Bauteil, ab.

Hubert Klehenz nennt folgende konkreten Verbesserungen dank des Tool Managements:

-

- Keine Schwierigkeiten mehr, das richtige Werkzeug im richtigen Moment zu finden;

- Genau passende Lagerbestände – wirkt sich positiv auf die Einkaufskosten und das gebundene Kapital aus;

- Mehr Ressourcen für Wertschöpfendes wie die Bremsenmontage, da MAPAL das Einrichten und Einstellen der Werkzeuge übernimmt;

- Jedes Werk erhält regelmäßig eigene Kennzahlen. Das ermöglicht eine Kosten- und Outputüberwachung der verschiedenen Maschinen;

- Daraus abgeleitete Korrekturen steigern die Produktivität;

- Zugriff auf neueste Technologien in Bezug auf Werkzeuge und deren Anwendung;

- MAPAL kümmert sich um die Wiederaufbereitung der Werkzeuge – längere Lebensdauer und höhere Effizienz der Wartung.

Globale und lokale Zusammenarbeit

Nicht nur die übergreifende, globale Zusammenarbeit läuft optimal. Wichtig ist vor allem die Zusammenarbeit vor Ort. „Zwar haben beide Hauptsitze ein weltweites Abkommen abgeschlossen, aber die lokalen MAPAL Standorte tragen maßgeblich dazu bei, unsere Anforderungen regional umzusetzen“, sagt Klehenz.

Im Tagesgeschäft vor Ort treffen sich die Produktionsverantwortlichen des Unternehmens regelmäßig mit den Mitarbeitern von MAPAL. Dann besprechen sie gemeinsam den Produktionsplan und analysieren die wichtigsten Kennzahlen. Darunter fallen Maschinen- und Werkzeugausfall, die Produktionszahl oder die Produktivität. Jährlich finden Workshops mit den drei Standorten Mexiko, Polen und Türkei statt, um „Best Practices“ auszutauschen und Prozesse standortübergreifend zu harmonisieren. Hierbei hilft, dass mit c-Com alle Daten digital erfasst sind.

Und so wird die Zusammenarbeit zukünftig noch deutlich ausgebaut. „Wir werden nun weitere Standorte und Einheiten prüfen und bewerten, wo ein ähnliches Tool Management sinnvoll und effizienzsteigernd ist“, betont Klehenz. Die drei Standorte dienen dabei als Vorzeigewerke, um die Effizienzsteigerung zu belegen.

Kontakt: