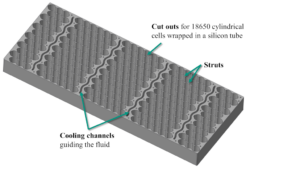

Der ursprüngliche Batterie-Zellhalter wird aus einem Aluminiumblock gefertigt, in den zur Aufnahme der zylindrischen Batteriezellen viele einzelne Löcher eingebracht werden. Die einzelnen Zellen werden mit Silikon ummantelt, bevor sie an ihren Platz in der Zellhalterung eingefügt werden.

Die Leichtbau-Variante des Zellhalters dagegen ist im Multi-Material-Design mit dem richtigen Material an der richtigen Stelle umgesetzt. Durch das Kombinieren des systemischen Leichtbaus mit detaillierten CFD (Computational Fluid Dynamics – fluiddynamische), thermischen und strukturmechanischen Simulationen sowie begleitender physisch-virtuell-gemischter Validierung entstand eine neue und verbesserte Systemlösung.

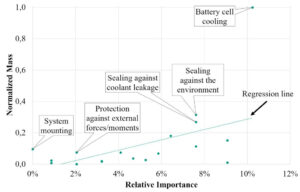

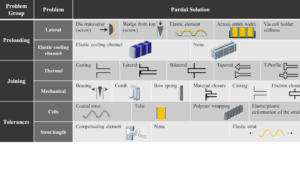

Im systemischen Leichtbau ist nicht das Gewicht der Einzelteile entscheidend. „Man betrachtet das Produkt unter funktionellen Gesichtspunkten als Gesamtsystem. Zu erfüllende Funktionen werden definiert und priorisiert. Trägt man die Bedeutung einer Funktion in Relation zu dem Massenanteil auf, der diese Funktion gewährleistet, ergibt sich eine Matrix zur Priorisierung für den Leichtbau, die durchaus über Bauteilgrenzen hinweg gehen kann“, beschreibt Marcel Nöller, wissenschaftlicher Mitarbeiter am IPEK – Institut für Produktentwicklung des Karlsruher Institut für Technologie (KIT) den ETWA (Extended Target Weighing Approach) als Methode des systemischen Leichtbaus.

Die Wärme muss weg – für eine lange Lebensdauer mit hoher Leistung

Der Fokus der Entwicklung lag auf mobilen Anwendungen, in denen hohe Leistungen und die Fähigkeit zum Schnellladen gefordert werden und deshalb das Batteriemodul mit Flüssigkeit gekühlt wird.

„Zur nachträglichen Elektrifizierung von Sonderfahrzeugen – beispielsweise kleineren Baustellenfahrzeugen, Funktionsfahrzeugen am Flughafen oder Kehrmaschinen benötigt man diese kleinen Batteriemodule – etwa 35 auf 70 Zentimeter Größe, die verteilt im Fahrzeug eingesetzt werden“, sagt Marcel Nöller.

Der Zellhalter konnte deutlich verkleinert werden, was zunächst zu einer höheren Energie- und Leistungsdichte der Module führt. Als wesentliche Funktion galt es deshalb, den Wärmetransport zu sichern, der insbesondere beim Schnellladen und für eine möglichst lange Lebensdauer der dichter gepackten Batteriezellen wichtig ist.

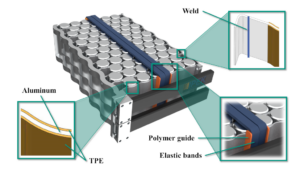

Dazu eignet sich Aluminium sehr gut, denn es bringt nicht nur eine hohe Wärmeleitfähigkeit mit, sondern besitzt auch die notwendige Steifigkeit für ein Strukturbauteil. „Kunststoff eignet sich wiederum gut als elektrischer Isolator und zum Ausgleich von Toleranzen“, sagt Marcel Nöller. Das Design kombiniert deshalb recycelbare thermoplastischen Elastomere (TPE) mit dünnem Aluminiumblech als steife und primär wärmeleitende Komponente.

Außerdem war eine grundsätzliche Gestaltänderung des Zellhalters notwendig, die einerseits die Modularität gewährleistet und zum anderen Möglichkeiten für ressourcenschonendere Herstellungsverfahren sowie die Serienfertigung mit einigen Hundert bis eintausend Stück pro Jahr ermöglicht.

Ressourcenschonende Herstellungsverfahren

Die tragende Struktur des Zellhalters besteht nun aus den Kühlkanälen sowie deutlich dünneren Aluminium-Streben zum Fixieren der Batteriezellen. Die Kühlkanäle können hierbei konventionell gefertigt oder im 3D-Druck gefertigt werden. Die Streben zur Fixierung der Zellen werden geformt und an die jeweiligen Kühlkanäle durch Laserstrahlschweißen angebunden. Zusammen mit den Zellen im Blockverbund wird so für die notwendige Steifigkeit des Zellhalters gesorgt.

Zur elektrischen Isolation werden die gewellten Aluminiumbleche mit einem speziellen TPE beschichtet, das speziell für diese Anwendung durch das Institut für Kunststofftechnik (IKT) – Bereich Werkstofftechnik der Universität Stuttgart als Projektpartner ausgewählt und geprüft wurde. Das TPE übernimmt nicht nur die elektrische Isolation, sondern auch den Wärmetransport von und zu den Zellen. Die TPE-Beschichtung wird mittels Folienextrusion aus Granulat hergestellt.

Multi-Material-Design spart Gewicht, Kosten und CO2-Emissionen

Im Vergleich zum bisherigen Zellhalter, der einige Kilogramm auf die Waage bringt, spart das neuentwickelte Multi-Material-Design auf diese Weise mehr als 60 Prozent an Masse ein und lässt sich gleichzeitig einfacher, schneller – und damit kostengünstiger – montieren, demontieren und reparieren. Es entsteht weniger Produktionsabfall und die verwendeten Materialien sind weitgehend recyclingfähig.

Durch die Gewichtseinsparung von über 60 Prozent gegenüber dem bisherigen Zellhalter muss diese eingesparte Masse während der Nutzungsphase im Fahrbetrieb nicht mitbewegt werden, wodurch weniger Energie, vor allem beim Beschleunigen benötigt wird. Diese Energieeinsparung führt zu einer höheren Reichweite und somit zu einem späteren Nachladebedarf. Daraus leitet sich ab, dass für die gleiche Reichweite weniger Strom notwendig ist und somit die entstehenden CO2-Emissionen zur Stromerzeugung reduziert werden können.

Das Projekt wurde durch das Unternehmen Dipl.-Ingenieure Rainer & Oliver PULS GmbH initiiert und geleitet. Das IPEK – Institut für Produktentwicklung und das Institut für Kunststofftechnik (IKT) der Universität Stuttgart erarbeiteten die hier vorgestellte Lösung im Rahmen der Leichtbau Innovation Challenge 2019 der Leichtbau BW GmbH (gefördert vom Ministerium für Wirtschaft und Klimaschutz MWK Baden-Württemberg) in engem Austausch mit dem Projektinitiator.

Die Landesagentur für Leichtbau Baden-Württemberg präsentiert diese Innovation mit ihrem ThinKing im Dezember 2022. Mit diesem Label gibt die Leichtbau BW GmbH monatlich innovativen Produkten oder Dienstleistungen im Leichtbau aus Baden-Württemberg eine Plattform.

Kontakt: