Für eine erfolgreiche Elektrifizierung des mobilen Sektors sind leistungsfähige Batteriezellen eine entscheidende Voraussetzung. Nun haben Forschende des Fraunhofer-Instituts für Lasertechnik ILT in Aachen innovative laserbasierte Technologien für die Fertigung von Lithium-Ionen-Akkus entwickelt. Diese bieten deutlich kürzere Ladezeiten und längere Lebensdauer als auf herkömmliche Art und Weise hergestellte Lithium-Ionen-Akkus.

Zudem wird durch die laserbasierte Trocknung die wasserbasierte Elektrodenbeschichtung in der Fertigung deutlich energieeffizienter. Das Fraunhofer ILT stellt die zukunftsweisenden Lasertechnologien für die Batteriezellfertigung auf der Hannover Messe 2023 auf dem Fraunhofer-Stand anhand eines Demonstrators vor.

Egal, ob stationäre Energiespeichersysteme, E-Autos, Elektrobusse und Kleinfahrzeuge wie E-Bikes oder E-Roller: Batterien spielen eine zentrale Rolle für die Mobilität der Zukunft. Weltweit arbeiten Forschende daran, die Leistung der Batterietechnik zu verbessern. Wissenschaftlerinnen und Wissenschaftler des Fraunhofer-Instituts für Lasertechnik ILT in Aachen haben gleich zwei laserbasierte Fertigungstechniken entwickelt, die Energie bei der Produktion sparen und gleichzeitig Batteriezellen mit höherer Leistungsdichte und längerer Lebensdauer ermöglichen.

Bei der Produktion von Lithium-Ionen-Akkus ist die Herstellung der Elektroden aus Graphit einer der wesentlichen Arbeitsschritte. Eine Kupferfolie wird im Rolle-zu-Rolle-Verfahren mit einer Graphitpaste beschichtet und anschließend im Durchlaufofen bei 160 bis 180 Grad Celsius getrocknet. Die mit Gas betriebenen Durchlauföfen haben einen hohen Energieverbrauch. Außerdem nehmen die Öfen, in denen die Kupferfolie auf einem Laufband durchgeführt wird, sehr viel Platz ein. Sie sind zwischen 60 und 100 Meter lang und trocknen im industriellen Maßstab pro Minute bis zu 100 Meter Folie.

Effiziente Trocknung mit Diodenlasern

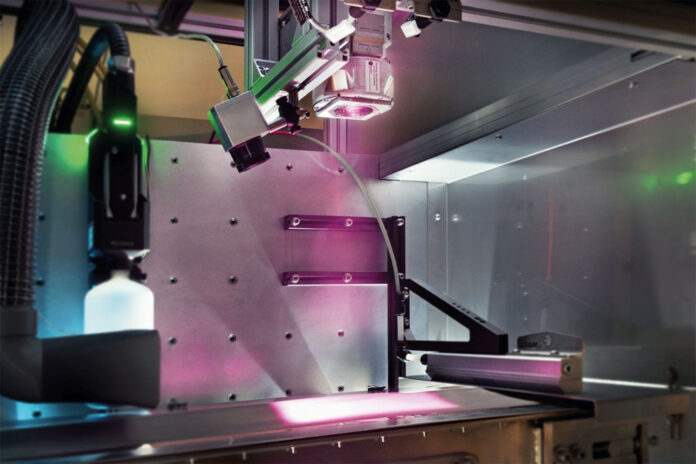

Die Fraunhofer-Expertinnen und -Experten haben nun eine Anlage entwickelt, in der ein Diodenlaser die Trocknung übernimmt. Der Laserstrahl mit einer Wellenlänge von 1 Mikrometer wird durch eine spezielle Optik erweitert, welche die Elektrode großflächig belichtet. Die Optik wurde vom Industriepartner Laserline speziell für die Trocknungsanlage entworfen.

Samuel Fink, Gruppenleiter für Dünnschichtverfahren am Fraunhofer ILT, erklärt das Wirkprinzip des Vorgangs: »Anders als bei der Heißlufttrocknung, wirft unser Diodenlaser einen Strahl in hoher Intensität auf die mit Graphitpaste beschichtete Kupferfolie. Das tiefschwarze Graphit absorbiert die Energie. Durch die einsetzende Wechselwirkung erwärmen sich die Graphitpartikel und die Flüssigkeit verdampft.«

Die Fraunhofer-Technologie bietet mehrere Vorteile: Im Vergleich zu den stromfressenden Durchlauföfen arbeitet der Diodenlaser sehr energieeffizient, zugleich gibt die Anlage kaum Hitze nach außen ab. Zusätzlich benötigt die Lasertrocknung deutlich weniger Platz als herkömmliche Öfen. »Die Trocknung mit dem Diodenlaser senkt den Energiebedarf um bis zu 50 Prozent und den Platzbedarf für eine Trocknungsanlage im Industriemaßstab um mindestens 60 Prozent«, prognostiziert Fink.

Modifizierte 3D-Elektrodenstruktur für mehr Leistung

Dem Team am Fraunhofer ILT ist es zudem gelungen, die Leistungsdichte und die Lebensdauer der Lithium-Ionen-Akkus zu verbessern. Auch hier steht Lasertechnik im Mittelpunkt, diesmal allerdings ein High-Power Ultrakurzpulslaser (UKP) mit 1 Millijoule Pulsenergie, der eine Lochstruktur, die sogenannten Channels, in die Batterieelektrode einbringt.

Diese Channels dienen als Ionenautobahnen. Die Wegstrecke der Ionen wird dadurch deutlich reduziert und somit ein schnellerer Ladeprozess ermöglicht. Das beugt gleichzeitig der Entstehung von Defekten vor, was wiederum die Zahl der möglichen Ladezyklen und letztendlich die Lebensdauer der Batterie erhöht.

Das laserbasierte Verfahren zur Erzeugung der Lochstrukturen und der positive Einfluss auf die Batteriezelle ist im Prinzip bekannt. Doch den Fraunhofer-Forschenden ist es gelungen, das Verfahren vom Labormaßstab auf einen skalierbaren industriereifen Prozess zu transferieren. Dabei wird ultrakurz gepulste Laserstrahlung im Femtosekundenbereich verwendet, um die Elektroden zu modifizieren.

»Die kurze Wechselwirkungszeit der Laserpulse reicht dabei aus, das Material abzutragen, verhindert aber gleichzeitig das Anschmelzen der Löcher, wodurch ein Leistungsverlust der Batterie vermieden wird«, erklärt Matthias Trenn, Teamleiter Surface Structuring am Fraunhofer ILT.

Eine Herausforderung bestand darin, mit diesem Verfahren auch größere Flächen zu bearbeiten, um den für die industrielle Fertigung notwendigen hohen Durchsatz zu erreichen. Das Fraunhofer Team löste das Problem, indem es eine Multistrahl-Anordnung zur parallelen Prozessführung verwendet.

Vier Scanner mit jeweils sechs Teilstrahlern fahren parallel über das Band. Sie decken eine Breite von 250 Millimetern ab und bearbeiten dabei kontinuierlich die Elektrodenschicht. Entwickelt und umgesetzt wurde die Multistrahl-Optik in enger Zusammenarbeit mit der Pulsar Photonics GmbH, einem 2013 gegründeten Spin-off des Fraunhofer ILT.

Die Forschung am Fraunhofer ILT demonstriert, dass Lasertechnik als digitales Fertigungsverfahren einen Qualitätssprung bei Batteriezellen ermöglicht und die Nachhaltigkeit bei der Herstellung signifikant steigern kann. »Im nächsten Schritt werden wir die Technik von dem Prototyp auf eine industrielle Fertigungsstraße skalieren«, verspricht Matthias Trenn.

Besucherinnen und Besucher der Hannover Messe 2023 können auf dem Fraunhofer-Stand (Halle 16, Stand A12) eine Demo besichtigen, die den Aufbau der Anlage veranschaulicht.

Kontakt: