Das Spektrum medizintechnischer Produkte ist enorm vielfältig und stellt spezifische Ansprüche an die Teilereinigung und Verpackung. So müssen partikuläre und filmische Verunreinigungen aus Herstellungsprozessen zuverlässig entfernt werden. Hinzu kommt die Einhaltung der regulatorischen Vorgaben aus MDR beziehungsweise FDA hinsichtlich Identifikation von Produkten sowie der Qualifizierung von Anlagen, Dokumentation und Rückverfolgbarkeit der Bauteile und Prozesse. Diese hohen Anforderungen lassen sich nur mit entlang der gesamten Fertigungskette optimal an die Aufgabenstellung angepassten Reinigungsprozessen und -anlagen anforderungsgerecht, prozesssicher und wirtschaftlich erfüllen.

Die Herstellung medizintechnischer Produkte wie Instrumente, Implantate für die Human- und Zahnmedizin, Einwegartikel (z. B. Spritzen, Kanülen, Schläuchen und Ventilen) sowie Geräten für Diagnostik und Therapie erfolgt in unterschiedlichen Technologien und üblicherweise in mehreren Fertigungsschritten. Dabei bleiben durch die Herstellungsprozesse wie Zerspanen oder additive Fertigung Materialrückstände (Partikel) sowie Betriebs- und Hilfsstoffe, beispielsweise Kühlschmiermittel, Zieh- und Umformöle sowie Trennmittel, unweigerlich auf der Oberfläche zurück. Diese Verunreinigungen können einerseits die Durchführbarkeit und Qualität nachfolgender Prozesse behindern, andererseits zu einem Risiko für Patienten werden beziehungsweise die einwandfreie Funktion von Geräten beeinträchtigen. Ein Beispiel ist die Herstellung eines Knieimplantats, das vor dem Verpacken frei von Fertigungsmedien, Partikeln und Keimen sein muss.

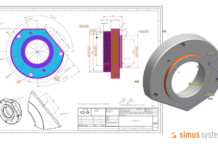

Der in einem Gussverfahren oder additiv hergestellte Rohling wird spanend bearbeitet, poliert, eventuell beschichtet, endgereinigt und verpackt. Jeder dieser Bearbeitungsschritte stellt individuelle Anforderungen an die Oberfläche. Daraus ergeben sich für die Teilereinigung unterschiedliche Aufgabenstellungen.

Die Anforderungen definieren

Bei der Auswahl der für den jeweiligen Reinigungsschritt technisch und wirtschaftlich geeigneten Lösung spielen folgende Fragestellungen eine Rolle: Welches Teil muss in welcher Menge gereinigt werden? Welche Sauberkeitsvorgaben müssen dabei erreicht werden? Welches Reinigungsverfahren und welche -chemie sind dafür geeignet? Welche Umweltvorschriften, Normen und Gesetze sind zu berücksichtigen? Welche Schritte müssen erfolgen, um alle Kriterien zu erfüllen?

Sind eventuell Zwischenschritte einzufügen? Passt der logistische Ablauf? Welche Funktion übernehmen Mitarbeitende bei der Reinigung? Welches Budget steht für die Anschaffung zur Verfügung? Wie hoch sind die laufenden Betriebskosten, z. B. für neue Medien, Entsorgung, Energie und Wartung? Auf dieser Basis lässt sich festlegen, wie viele und welche Reinigungsschritte mit welchem Verfahren erforderlich sind, welches Medium dabei am geeignetsten ist und welche Trocknungstechnologie eingesetzt werden soll.

Als erfahrener Komplettanbieter zukunftsorientierter und weltweit verfügbarer Lösungen für die industrielle Bauteilreinigung, Oberflächenbearbeitung und Automatisierung decken Ecoclean und UCM das gesamte Spektrum der in der Medizintechnik eingesetzten Reinigungsverfahren ab. Darüber hinaus beinhaltet das Portfolio Turnkey-Lösungen inklusive Reinraum- und Verpackungssystemen.

Typische Reinigungsschritte entlang der Fertigungskette

Sowohl bei additiv gefertigten Bauteilen als auch nach einer Zerspanung ist eine Vorreinigung erforderlich. Sie hat das Ziel, die Werkstücke für den nachfolgenden Prozess vorzubereiten, in dem anhaftendes Pulver (Depowdering) beziehungsweise Partikel und Bearbeitungsmedium entfernt wird. Dieser Schritt erfolgt üblicherweise in Einkammeranlagen, die je nach eingesetztem Bearbeitungsmedium mit Lösemittel, z. B. Kohlenwasserstoff oder modifizierten Alkohol, beziehungsweise einem abgestimmten wasserbasierten Reiniger betrieben werden.

Zwischenreinigungsschritte kommen unter anderem zur Entfernung von Polierpasten, und Rückständen aus Schleifprozessen, beispielsweise nach dem Gleitschleifen, zum Einsatz. Sie werden je nach Sauberkeitsanforderung in einem Einkammer-Reinigungssystem wie der EcoCwave oder einer mehrstufigen Ultraschall-Mehrbadtauchanlage wie der modular aufgebauten UCMSmartLine mit einem wässrigen Reinigungsmedium durchgeführt.

Stand der Technik für die Reinigung vor einer Beschichtung sowie die Endreinigung und Passivierung sind mehrstufige Ultraschall-Mehrbadtauchanlagen mit entsprechender Wasseraufbereitung. So lässt sich beispielsweise die UCMPerformanceLine durch Module mit integrierter Elektro- und Steuerungstechnik für die Verfahrensschritte Reinigen und Spülen mit variabler Ultraschallausrüstung für Mono-, Twin- und Multifrequenz, Trocknen mit Vakuum-, Warmluft- und Infrarottrocknung, Be- und Entladen sowie einem flexiblen Transportsystem einfach an die jeweilige Aufgabenstellung anpassen. Darüber hinaus stehen für diese Aufgabenstellungen diverse Anlagen wie beispielsweise die Rundtaktlösung UCMIndexLine für kleine Präzisionsteile oder die UCMSprayLine GMP, die hohe cGMP-Qualitätsansprüche erfüllt, zur Verfügung.

Die Wirkung des Reinigungsmediums wird durch verschiedene, anwendungsspezifisch ausgelegte Verfahrenstechnologien, beispielsweise für die Spritz-, Hochdruck-, Tauch-, Ultraschall- und Plasmareinigung, das Dampfentfetten, Injektionsflutwaschen, Pulsated Pressure Cleaning (PPC) beziehungsweise Ultraschall Plus verstärkt und die Reinigungszeit dadurch um bis zu 50 % verkürzt.

Durch die Integration eines Niederdruckplasma-Prozesses als abschließender Schritt einer Lösemittel- oder wässrigen Batch-Reinigung lässt sich die Bauteiloberfläche unter anderem effektiv und effizient für eine nachfolgende Beschichtung vorbereiten. Das Druckwechselverfahren PPC kommt insbesondere bei Zwischen- und Endreinigungsverfahren von Bauteilen mit engen Kavitäten, feinen Kapillaren und porösen Oberflächen zum Einsatz. Es ermöglicht, dass Verunreinigungen auch aus diesen schwer zugänglichen Bereichen zuverlässig und schnell entfernt werden.

Überwachung validierter Prozessparameter

Ob in einer Kammer- oder Ultraschall-Mehrbadtauchanlage, die Reinigung medizintechnischer Produkte basiert häufig auf validierten Prozessparametern, deren Einhaltung überwacht und dokumentiert werden muss. Dazu zählen unter anderem die Ultraschallfrequenz und -leistung. Dies ermöglichen die Acoustic Performance Measurement (APM)-Systeme von Ecoclean bis zu einer Ultraschallfrequenz von 2.000 kHz inline und reproduzierbar.

Das Monitoring erfolgt mit einem Kondensator- oder laserakustischen Mikrofon, das auf die Oberflächen der mit Ultraschall ausgestatteten Reinigungs- und Spülbecken einer Mehrbadtauchanlage ausgerichtet wird. Die Messungen werden dadurch bewegungs- und berührungsfrei durchgeführt, so dass die Reproduzierbarkeit der Ergebnisse sichergestellt ist. Darüber hinaus ist es mit der APM-Technologie möglich, Ultraschallfrequenz und Schalldruck durch „Wände“ hindurch zu detektieren. Sie kann daher auch bei geschlossenen Reinigungs- und Spülbecken sowie Kammerreinigungsanlagen eingesetzt werden. Analyse, Auswertung und Speicherung der erfassten Daten erfolgen durch die Software des Messsystems.

Komplett mit Reinraum, Verpackung und Sterilisation

Neben der Endreinigung zählt seit der Einführung der MDR auch das Verpacken verschiedener medizintechnischer Produkte zu den kritischen Bestandteilen des Produkts. Die Turnkey-Lösungen der Unternehmensgruppe beinhalten dafür entsprechende Reinraum-, Verpackungs- und Sterilisationslösungen. Für bestimmte Produkte stehen bereits vorvalidierte Verpackungen zur Verfügung. Speziell für medizintechnische Anwendungen entwickelte Softwarelösungen und RFID-Technologien, Audit-Trail nach CFR 21 sorgen außerdem dafür, dass alle regulatorischen Vorgaben eingehalten werden und eine lückenlose automatische Betriebsdatenerfassung und Rückverfolgbarkeit gewährleistet sind. Unterstützung bieten die Experten auch bei der Qualifizierung (IQ;QQ;PQ) und Risikoanalyse.

Kontakt: